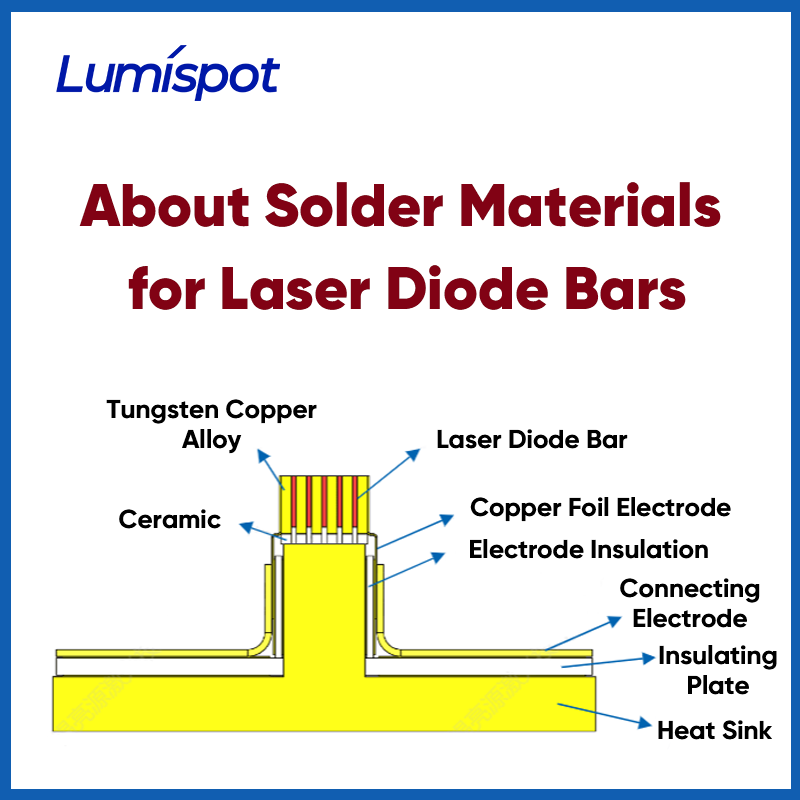

고출력 반도체 레이저의 설계 및 제조에서 레이저 다이오드 바는 핵심 발광 소자로 사용됩니다. 레이저 다이오드 바의 성능은 레이저 칩 자체의 품질뿐만 아니라 패키징 공정에도 크게 좌우됩니다. 패키징에 사용되는 다양한 구성 요소 중에서 솔더 재료는 칩과 방열판 사이의 열적 및 전기적 인터페이스 역할을 하며 매우 중요한 역할을 합니다.

1. 레이저 다이오드 바에서 납땜의 역할

레이저 다이오드 바는 일반적으로 여러 개의 이미터를 통합하여 높은 출력 밀도와 엄격한 열 관리 요구 사항을 갖습니다. 효율적인 열 방출과 구조적 안정성을 확보하기 위해 납땜 재료는 다음 기준을 충족해야 합니다.

① 높은 열전도율:

레이저 칩에서 효율적인 열 전달을 보장합니다.

② 우수한 습윤성:

칩과 기판 사이에 견고한 접착력을 제공합니다.

③ 적절한 융점:

후속 공정 또는 작동 중 리플로우 또는 열화를 방지합니다.

④ 호환 가능한 열팽창 계수(CTE):

칩에 가해지는 열 스트레스를 최소화합니다.

⑤ 뛰어난 피로 저항성:

기기의 수명을 연장시켜 줍니다.

2. 레이저 바 포장에 사용되는 일반적인 납땜 유형

다음은 레이저 다이오드 바 패키징에 일반적으로 사용되는 세 가지 주요 납땜 재료 유형입니다.

①금-주석 합금(AuSn)

속성:

80Au/20Sn의 공융 조성에 280°C의 융점을 가지며, 높은 열전도율과 기계적 강도를 지닙니다.

장점:

탁월한 고온 안정성, 긴 열피로 수명, 유기물 오염 없음, 높은 신뢰성

응용 분야:

군사, 항공우주 및 고급 산업용 레이저 시스템.

②순수 인듐(In)

속성:

녹는점은 157°C이며, 부드럽고 가공성이 매우 뛰어납니다.

장점:

탁월한 열 순환 성능, 칩에 가해지는 스트레스 감소, 취약한 구조 보호에 이상적이며 저온 접합 요구 사항에 적합합니다.

제한 사항:

산화되기 쉽고, 가공 시 불활성 분위기가 필요하며, 기계적 강도가 낮아 고하중 용도에는 적합하지 않습니다.

③복합 솔더 시스템(예: AuSn + In)

구조:

일반적으로 AuSn은 칩 아래쪽에 사용되어 견고한 접착력을 제공하고, In은 위쪽에 적용되어 열 완충 기능을 향상시킵니다.

장점:

높은 신뢰성과 응력 완화 기능을 결합하여 포장재의 전반적인 내구성을 향상시키고 다양한 작동 환경에 잘 적응합니다.

3. 납땜 품질이 기기 성능에 미치는 영향

납땜 재료 선택 및 공정 제어는 레이저 장치의 전기 광학적 성능과 장기 안정성에 상당한 영향을 미칩니다.

| 솔더 팩터 | 기기에 미치는 영향 |

| 납땜층 균일성 | 열 분포 및 광 출력 일관성에 영향을 미칩니다. |

| 공극률 | 공극이 클수록 열 저항이 증가하고 국부적인 과열이 발생합니다. |

| 합금 순도 | 용융 안정성 및 금속간 화합물 확산에 영향을 미칩니다. |

| 계면 습윤성 | 접착 강도 및 계면 열전도율을 결정합니다. |

고출력 연속 운전 환경에서는 납땜 불량과 같은 사소한 결함조차도 열 축적을 유발하여 성능 저하 또는 소자 고장으로 이어질 수 있습니다. 따라서 고품질 솔더를 선택하고 정밀한 납땜 공정을 구현하는 것은 고신뢰성 레이저 패키징을 달성하는 데 필수적입니다.

4. 미래 동향 및 발전 방향

레이저 기술이 산업 공정, 의료 수술, LiDAR 및 기타 분야에 지속적으로 도입됨에 따라 레이저 패키징용 솔더 재료는 다음과 같은 방향으로 발전하고 있습니다.

①저온 납땜:

열에 민감한 재료와의 통합을 위해

②무연 땜납:

RoHS 및 기타 환경 규정을 준수하기 위해

③고성능 열 인터페이스 재료(TIM):

열 저항을 더욱 줄이기 위해

④마이크로 솔더링 기술:

소형화 및 고밀도 집적화를 지원하기 위해

5. 결론

부피는 작지만, 납땜 재료는 고출력 레이저 장치의 성능과 신뢰성을 보장하는 데 필수적인 연결 요소입니다. 레이저 다이오드 바의 패키징에서 적절한 납땜 재료를 선택하고 접합 공정을 최적화하는 것은 장기적인 안정 작동을 달성하는 데 매우 중요합니다.

6. 회사 소개

루미스팟은 고객에게 전문적이고 신뢰할 수 있는 레이저 부품 및 패키징 솔루션을 제공하기 위해 최선을 다하고 있습니다. 솔더 재료 선정, 열 관리 설계 및 신뢰성 평가 분야에서 풍부한 경험을 바탕으로, 모든 세부적인 부분까지 세심하게 신경 써서 최고의 제품을 만들어낸다고 믿습니다. 고출력 레이저 패키징 기술에 대한 자세한 정보는 언제든지 문의해 주십시오.

게시 시간: 2025년 7월 7일