빠른 게시물을 받아보시려면 소셜 미디어를 구독하세요.

제조 분야에서의 레이저 가공 소개

레이저 가공 기술은 급속한 발전을 거듭하여 항공우주, 자동차, 전자 등 다양한 분야에서 널리 사용되고 있습니다. 이 기술은 제품 품질 향상, 노동 생산성 증대, 자동화에 중요한 역할을 하는 동시에 오염과 재료 소비를 줄이는 데 기여합니다(Gong, 2012).

금속 및 비금속 재료의 레이저 가공

지난 10년간 레이저 가공의 주요 응용 분야는 절단, 용접, 클래딩을 포함한 금속 재료였습니다. 그러나 최근에는 섬유, 유리, 플라스틱, 고분자, 세라믹과 같은 비금속 재료로도 그 영역이 확장되고 있습니다. 이러한 재료들은 이미 확립된 가공 기술을 보유하고 있지만, 각각 다양한 산업 분야에서 새로운 가능성을 열어줍니다(Yumoto et al., 2017).

유리 레이저 가공의 과제와 혁신

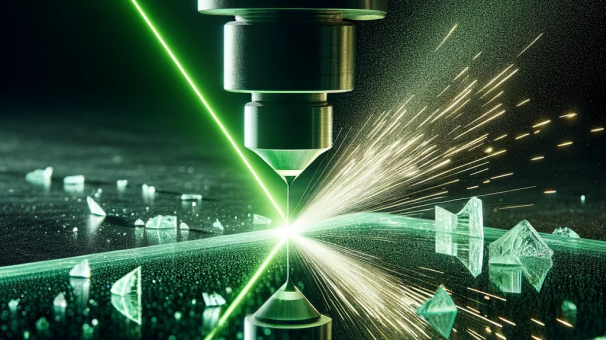

유리는 자동차, 건설, 전자 등 다양한 산업 분야에서 폭넓게 활용되는 소재로, 레이저 가공에 있어 중요한 영역입니다. 기존의 유리 절단 방식은 경질 합금이나 다이아몬드 공구를 사용하는데, 이는 효율성이 낮고 절단면이 거칠다는 단점이 있습니다. 반면, 레이저 절단은 더욱 효율적이고 정밀한 대안을 제시합니다. 특히 스마트폰 제조 분야에서는 카메라 렌즈 커버나 대형 디스플레이 화면 제작에 레이저 절단 기술이 널리 사용되고 있습니다(Ding et al., 2019).

고가 유리 종류의 레이저 가공

광학 유리, 석영 유리, 사파이어 유리와 같은 다양한 종류의 유리는 취성이 강하여 가공에 있어 고유한 어려움을 야기합니다. 하지만 펨토초 레이저 에칭과 같은 첨단 레이저 기술 덕분에 이러한 재료들을 정밀하게 가공할 수 있게 되었습니다(Sun & Flores, 2010).

레이저 기술 공정에 미치는 파장의 영향

레이저의 파장은 특히 구조용 강철과 같은 재료의 경우 공정에 상당한 영향을 미칩니다. 자외선, 가시광선, 근적외선 및 원적외선 영역에서 방출되는 레이저는 용융 및 증발에 필요한 임계 출력 밀도에 대해 분석되었습니다(Lazov, Angelov, & Teirumnieks, 2019).

파장에 기반한 다양한 응용 분야

레이저 파장의 선택은 임의적인 것이 아니라 재료의 특성과 원하는 결과에 따라 크게 좌우됩니다. 예를 들어, 자외선(UV) 레이저(짧은 파장)는 미세한 디테일을 표현할 수 있어 정밀 조각 및 미세 가공에 탁월합니다. 따라서 반도체 및 마이크로 전자 산업에 이상적입니다. 반면 적외선(IR) 레이저는 침투력이 뛰어나 두꺼운 재료 가공에 더 효율적이며, 중공업 분야에 적합합니다(Majumdar & Manna, 2013). 마찬가지로, 일반적으로 532nm 파장에서 작동하는 녹색 레이저는 열 발생을 최소화하면서 높은 정밀도가 요구되는 응용 분야에 적합합니다. 마이크로 전자 산업에서 회로 패터닝과 같은 작업, 의료 분야에서 광응고술과 같은 시술, 그리고 신재생 에너지 분야에서 태양 전지 제조에 특히 효과적입니다. 녹색 레이저의 고유한 파장은 높은 대비와 최소한의 표면 손상이 요구되는 플라스틱 및 금속을 포함한 다양한 재료의 마킹 및 조각에도 적합합니다. 녹색 레이저의 이러한 적응성은 레이저 기술에서 파장 선택의 중요성을 강조하며, 특정 재료 및 응용 분야에 최적의 결과를 보장합니다.

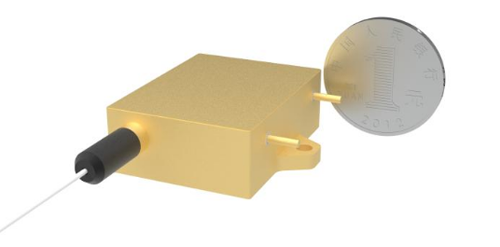

그만큼525nm 녹색 레이저녹색 레이저는 525나노미터 파장에서 특유의 녹색광을 방출하는 것이 특징인 특정 유형의 레이저 기술입니다. 이 파장의 녹색 레이저는 높은 출력과 정밀도가 요구되는 망막 광응고술에 활용됩니다. 또한 정밀하고 열 충격을 최소화해야 하는 재료 가공 분야, 특히 다양한 분야에서 잠재적으로 유용하게 사용될 수 있습니다..c-평면 GaN 기판에서 524~532nm의 장파장 영역을 대상으로 하는 녹색 레이저 다이오드의 개발은 레이저 기술에 있어 중요한 진전을 의미합니다. 이러한 개발은 특정 파장 특성이 요구되는 응용 분야에 매우 중요합니다.

연속파 및 모드록킹 레이저 소스

근적외선(NIR, 1064nm), 녹색광(532nm), 자외선(UV, 355nm) 등 다양한 파장의 연속파(CW) 및 모드록킹 준연속파(quasi-CW) 레이저 광원을 레이저 도핑 선택적 에미터 태양전지에 적용하는 방안이 고려되고 있다. 파장의 차이는 제조 용이성과 효율성에 영향을 미친다(Patel et al., 2011).

광대역 밴드갭 소재용 엑시머 레이저

자외선 파장에서 작동하는 엑시머 레이저는 유리 및 탄소 섬유 강화 폴리머(CFRP)와 같은 넓은 밴드갭 재료를 가공하는 데 적합하며 높은 정밀도와 최소한의 열적 영향을 제공합니다(Kobayashi et al., 2017).

산업 응용 분야용 Nd:YAG 레이저

Nd:YAG 레이저는 파장 조절이 용이하여 다양한 응용 분야에 사용됩니다. 1064nm와 532nm 두 파장에서 모두 작동할 수 있어 다양한 재료를 가공하는 데 유연성을 제공합니다. 예를 들어, 1064nm 파장은 금속에 깊은 조각을 하는 데 적합하고, 532nm 파장은 플라스틱 및 코팅된 금속에 고품질 표면 조각을 할 수 있습니다(Moon et al., 1999).

→관련 상품:1064nm 파장의 CW 다이오드 펌핑 고체 레이저

고출력 파이버 레이저 용접

파장이 1000nm에 가까운 레이저는 우수한 빔 품질과 높은 출력을 지니고 있어 금속 키홀 레이저 용접에 사용됩니다. 이러한 레이저는 재료를 효율적으로 기화시키고 녹여 고품질 용접을 생성합니다(Salminen, Piili, & Purtonen, 2010).

레이저 가공과 다른 기술의 통합

레이저 가공을 클래딩 및 밀링과 같은 다른 제조 기술과 통합함으로써 더욱 효율적이고 다용적인 생산 시스템이 구현되었습니다. 이러한 통합은 특히 공구 및 금형 제조, 엔진 수리와 같은 산업 분야에서 큰 이점을 제공합니다(Nowotny et al., 2010).

신흥 분야에서의 레이저 가공

레이저 기술의 응용 분야는 반도체, 디스플레이, 박막 산업과 같은 신흥 분야로 확대되어 새로운 기능을 제공하고 재료 특성, 제품 정밀도 및 장치 성능을 향상시키고 있습니다(Hwang et al., 2022).

레이저 가공의 미래 동향

레이저 가공 기술의 미래 발전 방향은 새로운 제조 기술, 제품 품질 향상, 통합 다중 재료 부품 설계, 경제적 및 절차적 이점 증대에 중점을 두고 있습니다. 여기에는 제어된 다공성을 가진 구조물의 레이저 고속 제조, 하이브리드 용접, 금속판의 레이저 프로파일 절단 등이 포함됩니다(Kukreja et al., 2013).

다양한 응용 분야와 끊임없는 혁신을 자랑하는 레이저 가공 기술은 제조 및 재료 가공의 미래를 바꾸고 있습니다. 다재다능함과 정밀성을 바탕으로 다양한 산업 분야에서 필수적인 도구로 자리매김하며, 기존 제조 방식의 한계를 뛰어넘고 있습니다.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). 레이저 기술 공정에서 임계 전력 밀도의 예비 추정 방법.환경. 기술. 자원. 국제 과학 및 실무 컨퍼런스 회의록. 링크

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). 532nm 연속파(CW) 및 모드록킹 준연속파(Quasi-CW) 레이저 소스를 사용한 레이저 도핑 선택적 에미터 태양 전지의 고속 제작.링크

고바야시, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). 유리 및 CFRP용 DUV 고출력 레이저 가공.링크

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). KTP 결정을 사용한 확산 반사기형 다이오드 측면 펌핑 Nd:YAG 레이저의 효율적인 공동 내 주파수 배가.링크

Salminen, A., Piili, H., & Purtonen, T. (2010). 고출력 파이버 레이저 용접의 특징.미국 기계공학회 회보, 제 C부: 기계공학 과학 저널, 224, 1019-1029.링크

Majumdar, J., & Manna, I. (2013). 레이저 보조 재료 제작 소개.링크

Gong, S. (2012). 첨단 레이저 가공 기술의 연구 및 응용.링크

유모토, J., 토리즈카, K., & 쿠로다, R. (2017). 레이저 재료 가공을 위한 레이저 제조 테스트베드 및 데이터베이스 개발.레이저 공학 리뷰, 45, 565-570쪽.링크

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). 레이저 가공을 위한 현장 모니터링 기술의 발전.SCIENTIA SINICA 피지카, 메카니카 & 아스트로노미카. 링크

Sun, H., & Flores, K. (2010). 레이저 공정으로 제조된 Zr 기반 벌크 금속 유리의 미세구조 분석.야금 및 재료 거래 A. 링크

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). 레이저 클래딩 및 밀링을 결합한 통합 레이저 셀.조립 자동화, 30(1), 36-38.링크

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). 미래 산업 응용을 위한 새로운 레이저 재료 가공 기술.링크

황, E., 최, J., 홍, S. (2022). 초정밀, 고수율 제조를 위한 새로운 레이저 보조 진공 공정.나노스케일. 링크

게시 시간: 2024년 1월 18일